I. Обзор рабочего процесса

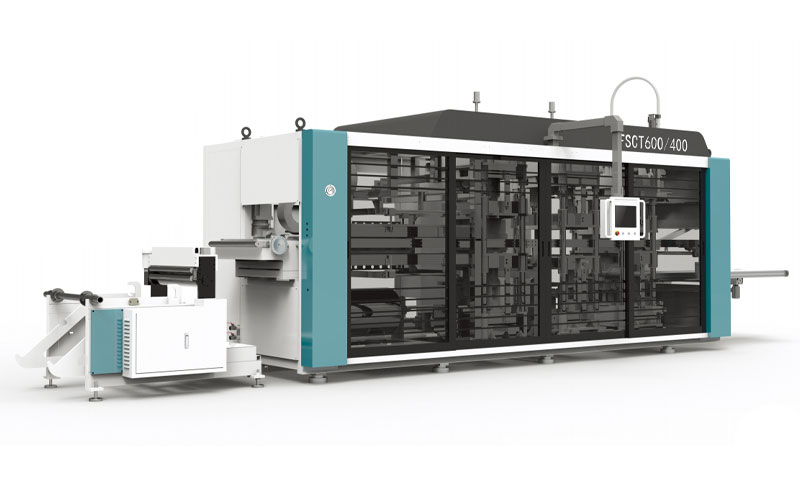

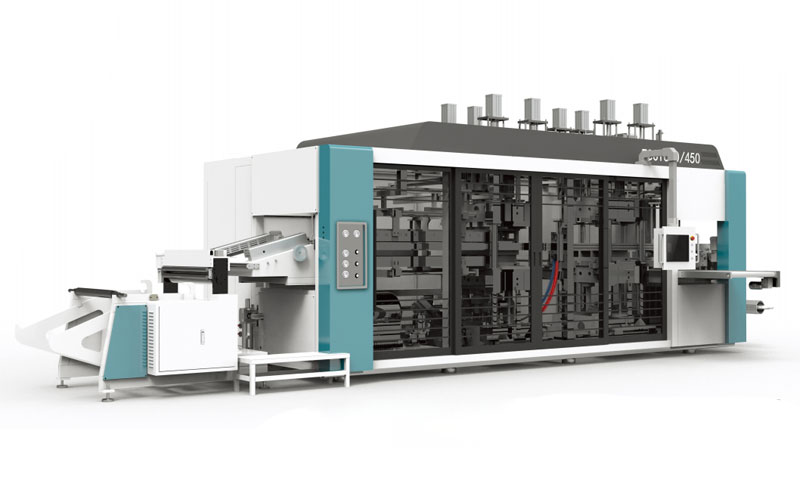

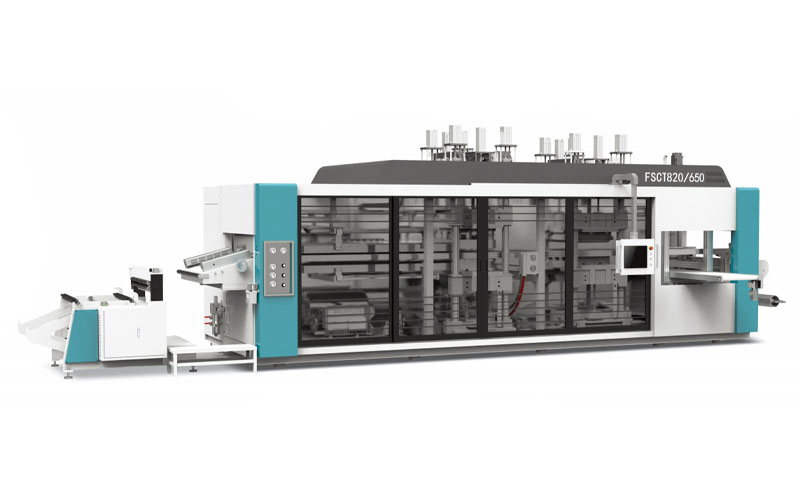

Автоматическая машина для производства пластиковых стаканчиков преобразует пластиковое сырье или листы в готовые пластиковые стаканчики с помощью серии автоматизированных этапов. Весь процесс включает в себя основные этапы, такие как подача, нагрев, формовка, резка, укладка и упаковка.

II.Конкретный принцип работы

Кормление:

Загрузите пластиковое сырье (например, гранулы) или предварительно сформированные пластиковые листы в соответствующие позиции машины. Для машин, использующих гранулы, сырье сначала поступает в смесительный барабан для смешивания сырья; для машин, использующих листы, листы подаются непосредственно в нагревательную станцию.

Обогрев:

Пластиковое сырье или лист нагревается до расплавленного или размягченного состояния в нагревательном устройстве, таком как нагревательная коробка или грелка. В случае гранул нагревательное устройство нагревает их до полного расплавления; в случае листов они нагреваются до тех пор, пока не станут достаточно пластичными для формования. Этот этап требует точного контроля температуры, чтобы гарантировать, что пластик нагревается равномерно и при желаемой температуре формования.

Формование:

Расплавленный или размягченный пластик впрыскивается или помещается в форму. Форма имеет полость, которая соответствует форме желаемого пластикового стаканчика. Пластик формуется в форму стаканчика путем сжатия формовочного стержня или формы. Конструкция формы может гибко регулироваться для производства пластиковых стаканчиков разных форм и размеров.

Резка и обрезка:

После формовки пластиковые стаканчики часто приходится резать, чтобы удалить лишние пластиковые края или заусенцы. Этот процесс можно выполнить механической резкой или лазерной резкой. После резки стаканчики дополнительно обрезаются и шлифуются, чтобы обеспечить гладкий вид без заусенцев.

Укладка и упаковка:

Нарезанные и обрезанные пластиковые стаканчики автоматически укладываются и упаковываются в коробки или другие контейнеры. Процесс укладки обычно выполняется автоматизированным оборудованием, таким как роботизированные руки или конвейерные ленты, чтобы гарантировать аккуратное расположение стаканчиков и минимизировать их поломку. Наконец, готовые стаканчики упаковываются и подготавливаются к транспортировке в точку продажи или к покупателю.

III.Автоматизированное управление

Весь производственный процесс в высокой степени автоматизирован и точно контролируется компьютерами или программируемыми логическими контроллерами (ПЛК). Эти системы управления способны отслеживать и регулировать ключевые параметры, такие как температура нагрева и давление формования в режиме реального времени, чтобы гарантировать, что производимые пластиковые стаканчики соответствуют требованиям качества. В то же время автоматизированное управление также снижает необходимость ручного вмешательства, повышая эффективность производства и однородность продукции.