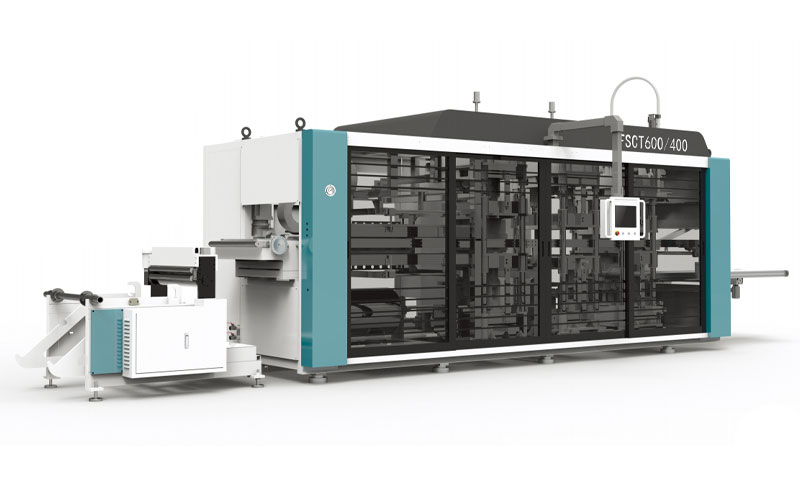

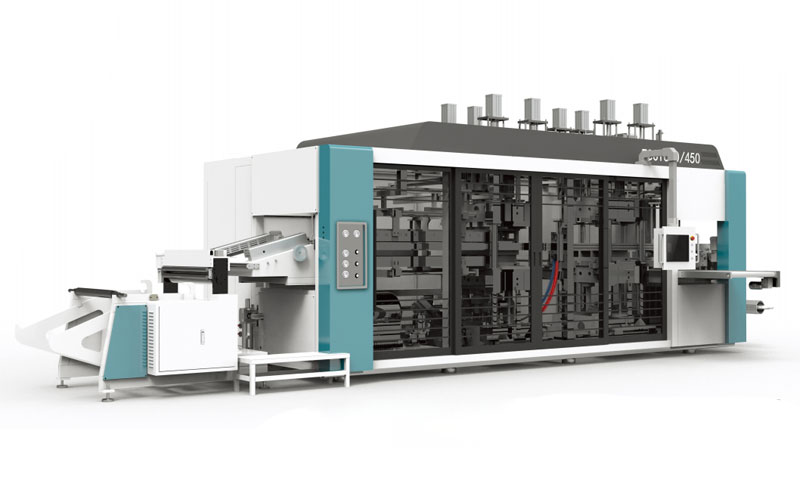

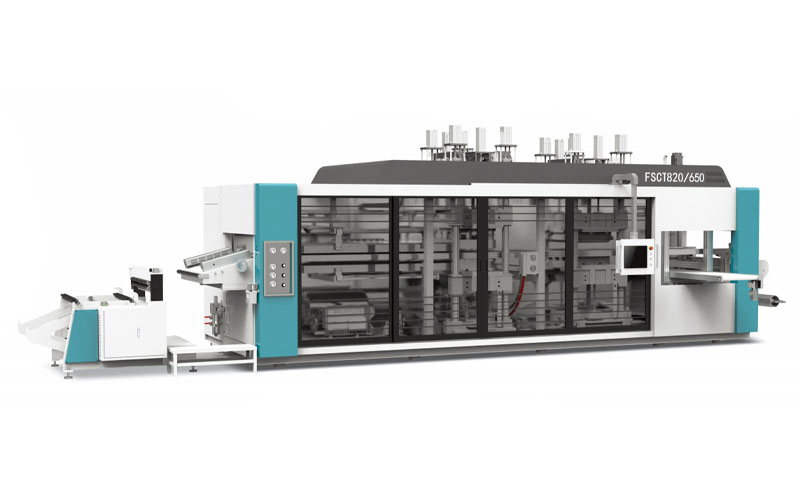

Una máquina termoformadora es un tipo de equipo que se utiliza en la industria manufacturera para dar forma a láminas de plástico con el uso de calor y presión. El proceso implica calentar una lámina termoplástica hasta que se vuelva maleable, luego estirarla sobre un molde y usar vacío, presión o ambos para darle la forma deseada.

Comprender la terminología utilizada en el termoformado es fundamental para lograr resultados exitosos en sus proyectos. A continuación, se incluye una explicación de los términos clave:

- Termoformado: El termoformado es el proceso de dar forma tridimensional a una lámina de plástico mediante calor, vacío y presión.

- Termoplásticos: Los termoplásticos son plásticos fabricados a partir de resinas poliméricas que se ablandan y se homogeneizan al calentarse.

- Conformado al vacío: este proceso implica calentar una lámina de plástico y estirarla sobre un molde utilizando el vacío. El molde suele estar abierto y la presión de conformación está limitada a aproximadamente 15 psi.

- Conformado a presión: en el conformado a presión, se agrega una caja de presión a la configuración de las herramientas. Este método combina vacío y presión de aire positiva, lo que permite hasta tres o cuatro veces más presión de conformado en comparación con el conformado al vacío. Permite la creación de detalles finos y texturas superficiales en el molde sin costos adicionales significativos.

- Formación de láminas gemelas: este proceso utiliza dos moldes, uno en la parte superior y otro en la inferior. Se calientan y forman dos láminas de plástico simultáneamente, y se crea una unión fusionada alrededor del perímetro del molde. Se inyecta presión de aire entre las láminas, lo que forma piezas huecas que requieren formas superiores e inferiores diferenciadas.

El proceso de termoformado normalmente sigue estos pasos:

- 1. Calentamiento: Se calienta una lámina o película de plástico en la máquina termoformadora hasta que se vuelve maleable. Los métodos de calentamiento pueden incluir calentadores infrarrojos, calentadores de cuarzo u hornos, según el tipo de plástico y el resultado deseado.

- 2. Conformado: Una vez calentado, el material se pone en contacto con el molde. Si se utiliza el conformado al vacío, se aplica succión para atraer el material firmemente contra la superficie del molde. En el conformado a presión, se puede aplicar presión adicional para forzar el material a entrar en los contornos del molde.

- 3. Enfriamiento: después de formarlo, el plástico se enfría para fijar su forma. Esto se puede hacer usando ventiladores, rociadores de agua u otros métodos de enfriamiento para garantizar que el material conserve su forma.

- 4. Recorte: Una vez enfriado, se recorta el exceso de material para obtener el producto final. El recorte se puede realizar de forma manual o automática dentro de la máquina.

Ventajas del termoformado

- El termoformado ofrece numerosas ventajas que lo posicionan favorablemente en comparación con otras técnicas de moldeo. Entre estas ventajas se encuentran:

- Utilización del mismo material para crear múltiples piezas terminadas

- Detección temprana de posibles problemas de diseño y ajuste

- Ahorro de costes y tiempo

- Adecuada para la producción de piezas de gran tamaño.

- Beneficios del termoformado

El termoformado ofrece varias ventajas tanto a los fabricantes como a los usuarios finales:

- Eficiencia en la producción

- Rentabilidad

- Plazos de entrega cortos

- Facilidad para incorporar detalles intrincados.

- Libertad en el diseño

- Aplicaciones del termoformado

Aplicación de la máquina termoformadora

- Embalaje de concha para venta minorista

- Embalaje blíster

- Bandejas de recogida y colocación

- Bandejas y tapas para manipulación de materiales

- Bandejas de envío

- Embalaje médico

- Exhibidores en el punto de venta

- Prospectos de embalaje

La versatilidad del termoformado lo hace adecuado para diversas necesidades industriales y de embalaje, ofreciendo una producción eficiente, ahorro de costos y flexibilidad de diseño.